روش های استخراج گازهای موجود در هوا

هوا (Air)

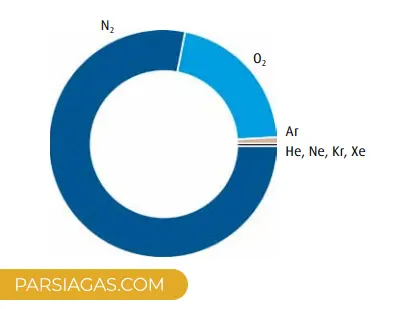

همه ما می دانیم که هوا در کره زمین ما را احاطه کرده است. درک زندگی بدون هوا غیرممکن است. آیا این یک ماده مخلوط است یا یک ماده خالص؟ هوا قبلاً یک ماده خالص فرض می شد، اما بعداً کشف شد که چندین گاز را با هم ترکیب میکند. که این مخلوط گازی هوا، عمدتاً از نیتروژن (78٪)، اکسیژن (21٪) و گاز بی اثر آرگون (0.9٪) تشکیل شده است. 0.1 درصد باقیمانده بیشتر از دی اکسید کربن و گازهای بی اثر نئون، هلیوم، کریپتون و زنون تشکیل شده است.

جداسازی هوا (Air Separation)

جداسازی هوا رایج ترین فرآیندی است که برای استخراج اجزای اصلی هوای اتمسفر، استفاده می شود.

روش های جداسازی هوا (Air Separation Method)

به طور کلی جداسازی هوا به دو دسته تقسیم می شوند:

- سیستمهای کرایوژنیک

- سیستمهای غیر کرایوژنیک

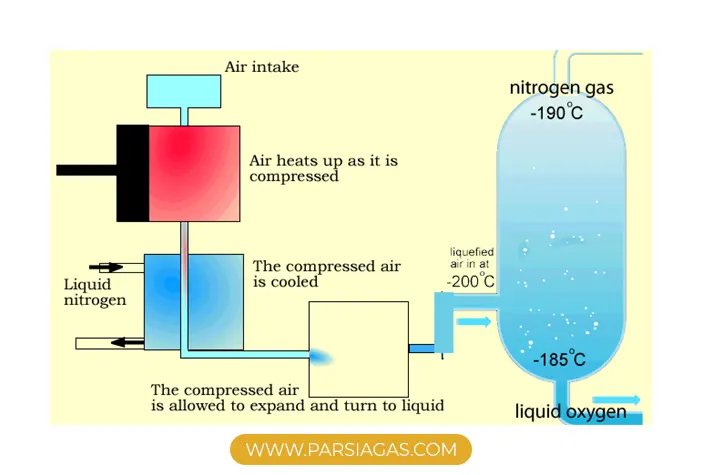

سیستمهای کرایوژنیک: فناوری جداسازی هوا به روش کرایوژنیک، از تفاوت در نقاط جوش گازها برای جداسازی آنها استفاده میکند.

فرآیند کرایوژنیک اولین بار توسط کارل فون لینده در سال 1895 توسعه یافت و توسط جورج کلود در دهه 1900 برای تولید اکسیژن در مقیاس کوچک برای برآوردن نیازهای فرآیندهای مختلف صنعتی مانند جوشکاری، برش و به عنوان گاز پزشکی بهبود یافت. جداسازی هوا با روش کرایوژنیک در مقیاس صنعتی در آغاز قرن بیستم شروع شد و توسعه متالورژی و سایر شاخههای صنعت را به شدت وابسته به در دسترس بودن اکسیژن، نیتروژن و در نهایت آرگون تقویت کرد.

سیستم جداسازی هوا (ASU) با کیفیت بالا محصولات، ظرفیتهای بزرگ و قابلیت اطمینان مشخص میشوند. علیرغم سایر فناوریهای نوظهور جداسازی هوا، فناوری جداسازی هوا به روش کرایوژنیک به عنوان رایجترین و استانداردترین فناوری برای تولید محصولات گازی به صورت مایع می باشند. دستگاههای جداسازی هوا به روش کرایوژنیک بیشتر برای تولید محصولات با میزان و خلوص بالا استفاده میکنند،در این روش محصولات به صورت مایع وگاز تولید می شود.

این روش جداسازی شامل فرآیندهای مختلفی است، که این فرآیندها عبارتند از:

- فشرده سازی هوا

- تصفیه هوا

- تبادل حرارت

- تقطیر

- فشردهسازی محصول

مرحه اول:

هوای محیط با استفاده از کمپرسور توربو چند مرحلهای، با خنک کنندههای داخلی فشرده میشود. ذرات گرد و غبار با استفاده از فیلتر هوای مکانیکی با ورود هوا به کمپرسور حذف میشوند.

مرحله دوم:

مرحله دوم شامل حذف ناخالصی ها، به ویژه باقی مانده بخار آب، کربن دی اکسید (CO2) است. این اجزا برای مطابقت با مشخصات کیفی محصول و قبل از ورود هوا به قسمت تقطیر کارخانه حذف میشوند. دو روش اساسی برای حذف بخار آب و CO2 وجود دارد.

- واحدهای غربال مولکولی

- مبدل های معکوس

هستند.

اکثر کارخانههای جدید جداسازی هوا از یک واحد پیش تصفیه غربال مولکولی برای حذف بخار آب و CO2 از هوای ورودی استفاده میکنند. مبدل های معکوس برای حذف بخار آب و CO2 برای کارخانههای کوچکتر مقرون به صرفهتر هستند.

مرحله سوم:

مبدلهای حرارتی جریان مخالف، هوای فرآیند را تا دمایی نزدیک به دمای مایع خنک میکنند.

مرحله چهارم:

در فرآیند تقطیر از سینیها برای تبدیل هوا به اجزای سازنده آن استفاده میشود. عملکرد اصلی سینیها این است که، تماس موثر بین مایع نزولی و گاز در حال افزایش را فراهم میکند.

از این رو، سینی زمینه را برای:

(1) خنک کردن و تراکم جزئی گاز در حال افزایش،

(2) گرم کردن و تبخیر جزئی مایع نزولی

را فراهم میکند.

نیتروژن از بالای ستون به عنوان گاز و اکسیژن به عنوان مایع در پایین ستون خارج میشود. یک کندانسور در بالا برای مایع سازی گاز نیتروژن خالص و از یک دیگ بخار در پایین برای جوشاندن اکسیژن به منظور خلوص بیشتر محصول استفاده میشود.

همچنین میتوان آرگون را با برداشتن جریانی در وسط ستون در نقطهای که غلظت آرگون در آن بالاتر است جدا کرد و آن را به ستون دیگری که آرگون تقریباً خالص از سایر گازها جدا میشود، جدا کرد.

مرحله پنجم:

محصولات معمولاً در فشارهای نسبتاً پایین و اغلب کمی بیش از یک اتمسفر (مطلق) خارج میشوند. به طور کلی، هرچه فشار تحویل کمتر باشد، کارایی فرآیند جداسازی و تصفیه بالاتر است.

تولید محصولات به صورت مایع:

هنگامی که محصولات مایع در یک کارخانه جداسازی هوا به روش کرایوژنیک تولید میشوند، معمولاً یک واحد خنک کننده تکمیلی به کارخانه جداسازی هوای پایه اضافه میشود. این واحد، مایع ساز نامیده میشود.

سیستمهای غیرکرایوژنیک:

جداسازی هوای با روش غیر کرایوژنیک نزدیک به دمای محیط انجام میشود، بنابراین محصول، اکسیژن یا نیتروژن، همیشه فاز گازی است. مقیاس تولید و خلوص در جداسازی هوا با روش غیرکرایوژنیک به اندازه مقیاس و خلوص قابل دستیابی با جداسازی هوا به روش کرایوژنیک نیست. از طریق فرآیندهای مختلف مانند: فناوری جذب سطحی و فناوری غشاء طراحی شدهاند. فرآیندهای جداسازی هوای غیرکرایوژنیک از تفاوتهای خصوصیات فیزیکی مانند اندازه و جرم مولکولی برای تولید نیتروژن و اکسیژن با خلوص کافی استفاده میکنند. در حالی که آرگون را می توان تنها با جداسازی هوا به روش کرایوژنیک تولید کرد.

جذب سطحی: فناوری فرآیند جذب مبتنی بر توانایی برخی از مواد طبیعی و مصنوعی برای جذب نیتروژن یا اکسیژن است. این فناوری برای تولید نیتروژن یا اکسیژن با عبور هوای فشرده در چندین فشار اتمسفر، از یک ظرف حاوی مواد جاذب استفاده میشود. جاذبها بر اساس ویژگیهای جذب آنها انتخاب میشوند. مواد جاذب مخصوص به عنوان غربال مولکولی استفاده میشود که ترجیحاً گونههای گاز مورد نظر را جذب میکند.

غشایی: غشاهای جداکننده گاز، الیاف توخالی بسیار ظریفی هستند که از طریق آنها، هوای فشرده تمیز و خشک تغذیه میشود. همانطور که گازها از طریق لولهها حرکت میکنند، فرآیندی به نام نفوذ انتخابی (انتشار – جذب) به ما این امکان را میدهد گازها را با استفاده از آن جدا کنیم. اکسیژن (O2)، بخار آب (H2O) و کربن دی اکسید (CO2) نسبت به آرگون (Ar) و نیتروژن (N2) سریعتر از طریق دیوارههای لوله غشاء حرکت میکنند. گازهای نیتروژن و آرگون با قابلیت انتشار کمتر، مدت طولانیتری در لولههای فیبر باقی میمانند و بنابراین میتوانند به عنوان گاز محصول نیتروژن متمرکز شوند.ب