راهنمای علمی و کاربردی مخصوص صنایع و کاربران پارسیاگاز

چرا غشاهای نیتروژن جایگزین روشهای قدیمی شدهاند؟

در سالهای اخیر نیاز صنایع به نیتروژن با خلوص کنترلشده، هزینه پایین و تولید پایدار افزایش یافته است. بسیاری از کارخانهها که پیشتر وابسته به سیلندر، مخازن نیتروژن مایع یا حتی واحدهای PSA بودند، اکنون به سمت یک راهکار مدرنتر حرکت کردهاند:

واحدهای غشایی نیتروژن (Nitrogen Membrane Systems).

این واحدها با طراحی ماژولار، مصرف انرژی پایین، نگهداری ساده و پایداری عملیاتی بالا، به یکی از بهترین گزینهها برای تولید نیتروژن در محل (On-Site Generation) تبدیل شدهاند. در این مقاله، ساختار، نحوه عملکرد، مزایا، جایگاه واحدهای غشایی در پایدارسازی فرایندها و مقایسه آن با فناوری PSA را بررسی میکنیم.

واحدهای غشایی نیتروژن چیست؟ مرور جامع و علمی

واحدهای غشایی نیتروژن سیستمهایی هستند که از غشاهای نیمهتراوا برای جداسازی مولکولهای نیتروژن از هوای فشرده استفاده میکنند.

این فناوری بر اصل نفوذ انتخابی (Selective Permeation) استوار است؛ یعنی:

- مولکولهای سریعتر (اکسیژن، CO₂، بخار آب، آرگون) → آسانتر و سریعتر از غشاء عبور میکنند.

- مولکولهای کندتر و بزرگتر (نیتروژن) → در سمت خروجی با خلوص بالاتر باقی میمانند.

به همین دلیل است که واحدهای غشایی میتوانند نیتروژن با خلوص ۹۵٪ تا ۹۹/۵٪ تولید کنند.

مزایای کلیدی واحدهای غشایی

- راهاندازی سریع و بدون پیچیدگی

- هزینه عملیاتی پایین نسبت به PSA و تقطیر برودتی

- کاهش چالشهای لجستیکی (حمل سیلندر و تانک)

- طراحی ماژولار و امکان افزایش ظرفیت

- مصرف انرژی کمتر نسبت به فناوریهای قدیمی

- تولید نیتروژن مداوم و پایدار

کاربردهای اصلی

- صنایع نفت، گاز و پتروشیمی

- صنایع غذایی و نوشیدنی

- صنایع شیمیایی و دارویی

- جلوگیری از اکسیداسیون و آتشسوزی

- Purging، Blanketing، Inerting

- تولید نیتروژن در محل کارخانهها

مطالعات صنعتی نشان دادهاند که جایگزینی سیلندرهای نیتروژن با واحدهای غشایی میتواند:

- هزینه عملیاتی را ۲۰ تا ۴۵ درصد کاهش دهد.

- توقفهای خط تولید را بهشدت کم کند.

- هزینه نگهداری و حملونقل را تقریباً حذف کند.

📌 بیشتر بخوانید: مقایسه انواع گازهای صنعتی | بررسی تخصصی اکسیژن، نیتروژن، آرگون و هلیوم برای کاربردهای پزشکی و صنعتی

اجزای اصلی یک واحد غشایی نیتروژن و نحوه عملکرد آن

واحدهای غشایی از چند بخش کلیدی تشکیل شدهاند:

1. کمپرسور (Air Compressor)

هوای فشرده ورودی را با فشار مناسب فراهم میکند.

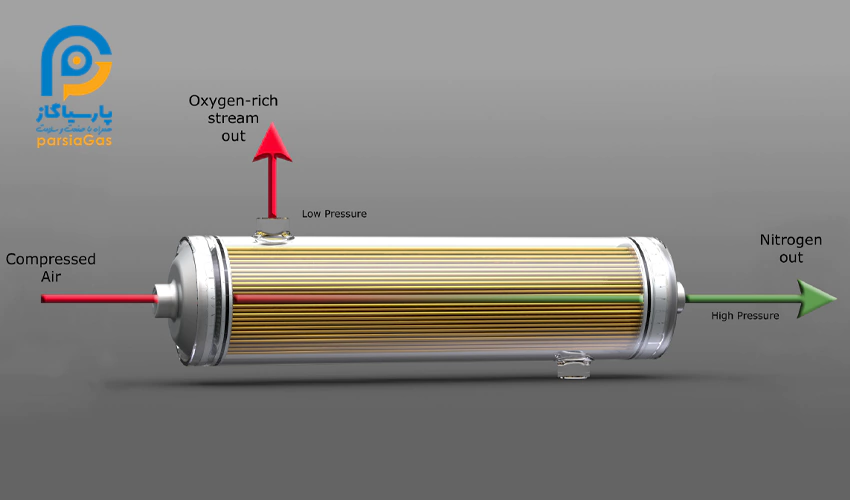

2. ماژول غشایی (Membrane Module)

قلب سیستم است؛ شامل هزاران الیاف توخالی (Hollow Fiber) که گازها را بر اساس سرعت نفوذ جدا میکند.

3. خروجی نیتروژن (Nitrogen Outlet)

محصول نهایی با خلوص قابل تنظیم از ۹۵٪ تا ۹۹٫۵٪.

نحوه کار سیستم غشایی، فرآیند گامبهگام

- هوای فشرده پس از جداسازی رطوبت و روغن وارد ماژول غشایی میشود.

- گازهای با سرعت نفوذ بالا (O₂، CO₂، H₂O) از دیواره غشاء عبور کرده و در سمت دیگری تخلیه میشوند.

- نیتروژن بهعنوان گاز کمنفوذ در مسیر اصلی حرکت کرده و با خلوص مشخص جمعآوری میشود.

این سیستم بدون نیاز به تقطیر برودتی، چرخه احیای جذب یا بسترهای CMS کار میکند و همین موضوع هزینه نگهداری را بسیار پایین نگه میدارد.

مزایای جانبی و عملیاتی واحدهای غشایی

- تولید نیتروژن خشک، پایدار و بدون ناخالصی

- بدون قطعات مکانیکی پیچیده → خرابی کمتر

- امکان نصب در فضای کم → Compact Design

- مناسب برای کارکرد ۲۴/۷

- انعطافپذیری بالا در تنظیم ظرفیت و خلوص

- کاهش توقفهای تولید

- طول عمر بالای ماژولها

📌 بیشتر بخوانید: نیتروژن سیلندری (N₂ Cylinder) | صنعتی، غذایی و آزمایشگاهی

چرا بهرهوری و پایداری در جداسازی نیتروژن اهمیت دارد؟

در بسیاری از صنایع، نیتروژن تنها یک گاز نیست؛ یک عامل ایمنی و کیفیت است.

به همین دلیل بهرهوری و پایداری فرایند تولید آن اهمیت زیادی دارد.

واحدهای غشایی از نظر بهرهوری چه مزایایی دارند؟

- مصرف انرژی بسیار کمتر نسبت به PSA

- عدم نیاز به استفاده از کمپرسورهای بزرگ یا احیای بستر

- حذف چرخههای پیچیده و زمانبر

- کاهش نیاز به نیروی انسانی

مزایای زیستمحیطی و پایداری

- بدون تولید پسماند

- بدون مصرف مواد شیمیایی

- کاهش انتشار گازهای گلخانهای نسبت به تقطیر برودتی

- حذف حملونقل سیلندر → کاهش ریسک و هزینه

بنابراین فناوری غشایی علاوه بر مزیت اقتصادی، یک گزینه پایدار و دوستدار محیط زیست نیز محسوب میشود.

مقایسه روش PSA و واحدهای غشایی، کدام مناسبتر است؟

برای جداسازی نیتروژن از هوا، دو فناوری اصلی وجود دارد: PSA و Membrane.

هر دو مزایا و محدودیتهای خود را دارند.

۱. فناوری PSA (Pressure Swing Adsorption)

مزایا

- تولید نیتروژن با خلوص بسیار بالا (تا 99.999%)

- مناسب برای صنایع حساس:

الکترونیک، داروسازی، پزشکی، لیزر، آزمایشگاهها

معایب

- هزینه سرمایهگذاری اولیه بالا

- نیاز به احیای مداوم بسترها (Regeneration Cycles)

- نگهداری و قطعات یدکی بیشتر

- مصرف انرژی بالاتر

۲. فناوری غشایی (Membrane Technology)

مزایا

- هزینه عملیاتی پایینتر

- بدون نیاز به احیای بستر

- شروع و توقف آسان

- نگهداری بسیار ساده

- مناسب برای خلوصهای متوسط (۹۵–۹۹٫۵٪)

- مناسب صنایع:

نفت و گاز، غذا و نوشیدنی، شیمیایی، تولیدات عمومی

معایب

- برای خلوصهای بسیار بالا مناسب نیست

- راندمان خروجی به فشار هوای ورودی وابسته است

📌 بیشتر بخوانید: روش های استخراج 3 گاز موجود در هوا

جمعبندی مقایسه

| معیار | PSA | غشا |

|---|---|---|

| خلوص نیتروژن | بسیار بالا | متوسط تا بالا |

| هزینه اولیه | زیاد | کم تا متوسط |

| مصرف انرژی | بالا | پایین |

| نگهداری | زیاد | بسیار کم |

| پیچیدگی سیستم | زیاد | ساده |

| کاربرد اصلی | پزشکی/الکترونیک | صنعتی/غذایی/نفت |

یادداشت فنی پارسیاگاز — انتخاب کدام روش مناسبتر است؟

- اگر خلوص بسیار بالا و حساسیت کیفیت برای صنایع شما حیاتی است → PSA بهترین روش است.

- اما اگر هزینه پایین، پایداری، مصرف انرژی کمتر و راهاندازی ساده اولویت دارند → غشاء گزینهای ایدهآل است.

مهندسان پارسیاگاز با ارزیابی نوع کاربرد، دبی مصرف، سطح خلوص مورد نیاز و شرایط محیطی، بهترین راهکار را برای شما طراحی میکنند.

📌 بیشتر بخوانید: کیفیت سنجی هوای فشرده

پارسیاگاز؛ ارائهدهنده واحدهای غشایی و PSA نیتروژن برای صنایع

پارسیاگاز یکی از تأمینکنندگان معتبر فناوریهای تولید نیتروژن در ایران است و خدمات زیر را ارائه میدهد:

✔ تأمین واحدهای غشایی نیتروژن با ظرفیتهای مختلف

✔ عرضه و نصب سیستمهای PSA

✔ طراحی و اجرای سیستم تولید نیتروژن در محل

✔ پشتیبانی، سرویس دورهای و تأمین قطعات

✔ مشاوره تخصصی جهت انتخاب فناوری مناسب صنعت شما

برای دریافت مشاوره تخصصی و انتخاب بهترین سیستم تولید نیتروژن، همین حالا با کارشناسان پارسیاگاز تماس بگیرید.