استفاده از آرگون در جوشکاری

آرگون

ارگون از کلمه یونانی argos گرفته شده است که به معنای “آهسته” یا “غیرفعال” است. ارگون سومین گاز نجیب است و حدود %1 از جو زمین را تشکیل میدهد. گازهای نجیب معمولاً بیبو، بیرنگ و تک اتمی هستند.

دلیل استفاده از آرگون در جوشکاری:

آرگون به صورت صنعتی با تقطیر جزئی هوای مایع استخراج میشود. بیشتر به عنوان یک گاز محافظ بی اثر در فرآیند جوشکاری استفاده میشود. هنگامی که فلزات با دمای بالا مواجه میشوند، میتوانند در برابر برخی از گازهای موجود در هوای اطراف خود مانند نیتروژن، اکسیژن و هیدروژن واکنش نشان دهد، که این ممکن است منجر به پیامدهای نامطلوب شود. این عناصر با حوضچه مذاب، واکنشهایی مانند تخلخل و افزایش پاشش جوش ایجاد می کنند. که گاز آرگون باعث ایجاد پوشش جهت جلوگیری از ورود هوا و ذرات همراه آن به محل ایجاد قوس الکتریکی میشود. آرگون همچنین نقش مهمی در حفظ پایداری قوس دارد که منجر به افزایش نفوذ جوش، انتقال بهتر سیم پرکننده و ظاهر بهتر جوش میشود.

انواع روشهای جوشکاری:

دو مورد از متداولترین روشهای جوشکاری مورد استفاده، جوشکاری TIG و MIG هستند. جوشکاری MIG و TIG هر دو از قوس الکتریکی برای ایجاد جوش استفاده میکنند. تفاوت این دو در نحوه استفاده از قوس است.

TIG (Tungsten Inert Gas)

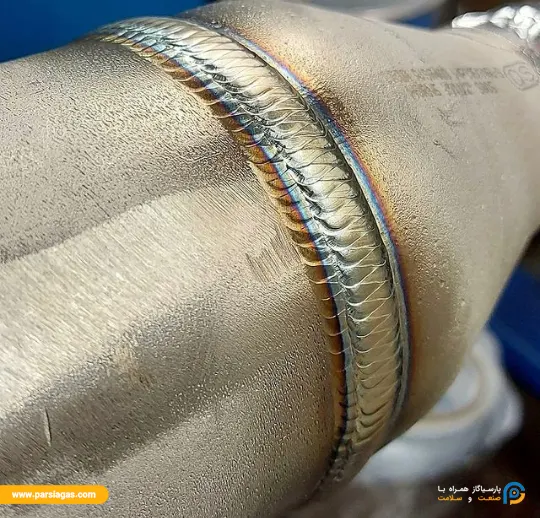

جوشکاری TIG نام دیگری برای جوشکاری قوسی تنگستن گازی است. این روش جوشکاری برای اتصال در طیف گستردهای از فلزات کاربرد دارد. که معمولا برای قطعات با ضخامت کم، بکار میروند. متدوالترین گاز مورد استفاده در این فرآیند آرگون است، به همین دلیل به جوش آرگون نیز معروف است.

در حالت ایدهآل این فرآیند به این صورت عمل میکند:

جوشکار یک قوس بین فلز پایه و الکترود تنگستن غیرقابل مصرف ایجاد میکند، (تنگستن یک فلز بسیار سخت با دمای ذوب ۳۸۰۰ درجۀ سلسیوس است؛ از این رو خیلی دیر ذوب میشود) در نقطه ای که قوس به فلز پایه برخورد میکند، حوضچه جوش مذاب تشکیل میشود. یک سیم نازک از فلز پرکننده به آرامی وارد حوضچه جوش می شود و در آنجا ذوب میشود. در تمام این مدت، یک گاز محافظ بی اثر (خنثی) از الکترود تنگستن و حوضچه جوش محافظت میکند. محصول نهایی یک جوش سالم و بدون سرباره است که دارای همان خواص مقاومت در برابر خوردگی فلز اصلی است.

در مقایسه با جوشکاری MIG، سرعت آن بسیار کندتر است و اغلب منجر به زمان طولانیتر و هزینههای تولید بیشتر می شود. علاوه بر این، جوشکاران برای اطمینان از دستیابی به دقت و صحت مناسب، به آموزش بسیار تخصصی نیاز دارند. با این حال، کنترل بیشتری را در حین عملیات جوشکاری ارائه میدهد. همچنین بدلیل عدم وجود سرباره، جرقه و دود، منطقه قوس الکتریکی و حوضچه مذاب با وضوح بالا کاملا قابل مشاهده است.

MIG (Metal Inert Gas)

به طور کلی برای قطعات با ضخامت بزرگ و ضخیم استفاده میشود. جوشکاری MIG یک فرآیند جوشکاری قوس الکتریکی است که در آن یک الکترود سیم جامد پیوسته از طریق یک تفنگ جوشکاری وارد حوضچه جوش میشود و دو ماده پایه را به یکدیگر متصل میکند. یک گاز محافظ نیز از طریق تفنگ جوش ارسال می شود و حوضچه جوش را از آلودگی محافظت میکند.

در مقایسه با جوشکاری TIG، سرعت آن بسیار بیشتر است و در نتیجه زمان تولید کوتاهتر و هزینههای تولید کمتر میشود. علاوه بر این، یادگیری آن آسانتر است و جوشهایی را تولید میکند که نیاز به تمیز کردن و تکمیل کمی دارند. با این حال، جوشهای آن به اندازه جوشهایی که در عملیات جوشکاری TIG ایجاد میشوند، دقیق، قوی یا تمیز نیستند.

حتما بخوانید: جوشکاری و 9 کاربرد گازهای صنعتی در جوشکاری

گازهای محافظ در جوشکاری TIG و MIG

آرگون

متداول ترین گاز محافظ مورد استفاده است. از آنجایی که تنها چند گاز را می توان برای جوشکاری TIG استفاده کرد، آرگون محبوب ترین انتخاب است زیرا گازی همه کاره است که می تواند بر روی انواع فلزات از جمله فولاد نرم، فولاد ضد زنگ و آلومینیوم استفاده شود. با این حال، برای جوشکاری MIG آرگون خالص به خوبی کار نمی کند زیرا می تواند بر هدایت حرارتی و پایداری قوس تاثیر بگذارد که به کیفیت جوش نهایی آسیب می رساند.

جوشکاران هنگام کار با آرگون از خلوص متفاوتی استفاده می کنند. اما، آرگون با خلوص 99.996 درصد (گرید 4.6) یکی از رایج ترین استانداردها و کارآمدترین گریدی است که جوشکاران می توانند از آن استفاده کنند.

آرگون/هلیوم

این ترکیب دمای قوس را افزایش می دهد که این باعث افزایش سرعت جوشکاری و نفوذ عمیق تر جوش می شود. اکثر کارهای جوشکاری TIG به استثنای فولاد نرم استفاده می شود. در جوشکاری MIG برای فولاد ضد زنگ و فلزات غیرآهنی استفاده می کند.

آرگون / اکسیژن

اکسیژن به عنوان گاز پایه استفاده نمی شود، اما می توان آن را در مقادیر معمولاً

1% تا %5 ترکیب کرد. این ترکیب به تثبیت قوس، بهبود سیالیت حوضچه جوش و بهبود کیفیت جوش و نفوذ کمک می کند. نقطه ضعف اکسیژن این است که باعث اکسیداسیون فلز می شود، بنابراین نباید هنگام جوشکاری آلومینیوم، منیزیم یا مس از آن استفاده کرد.

آرگون / هیدروژن

باافزودن درصد کمی ازهیدروژن (به دلیل واکنش پذیربودن هیدروژن) می تواند دمای قوس را افزایش دهد و گرمای ورودی قطعه کار را افزایش دهد. این ترکیب در جوشکاری TIG برای فولادهای کروم/نیکلی ضد زنگ، استفاده میشود، اما مقدار هیدروژن نباید از %5 بیشتر شود.

آرگون / کربن دی اکسید

ترکیب آرگون کربن دی اکسید تشکیل شده، امکان جوش بسیار بهتری نسبت به استفاده از %100 کربن دی اکسید را فراهم میکند، این ترکیب معمولاً برای جوشکاری فولاد کربنی MIG استفاده می شود.

حتما بخوانید: گازی که در جوشکاری مورد استفاده قرار می گیرد!